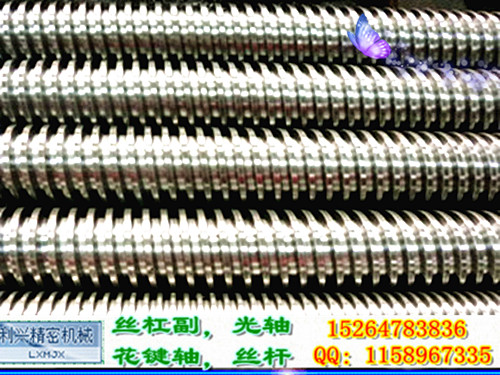

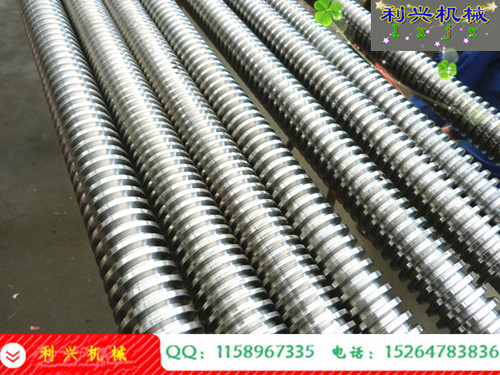

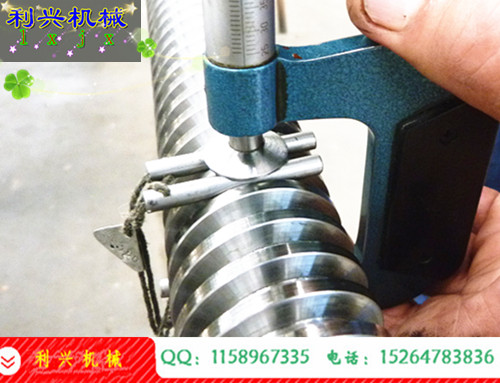

| 丝杠螺纹加工工艺路线选择 1.丝杠螺纹加工工艺路线选择 淬硬长丝杠和滚珠丝杠的螺纹通常要经过2~4次机械加工,才能达到精度、齿形和表 面质量的要求。避免“欠磨”和“过磨”及“过磨”引起的局部烧伤和齿形畸变。表7一¨ 为考虑上述因素的几种丝杠螺纹工艺路线。 2.螺纹磨削中影响导程(螺距)的因素 (1)产生周期误差的原因 所谓周期误差.对梯形螺纹丝杠是指任意2丌弧度内的螺旋 线轴向误差△L2。;对滚珠丝杠是指2兀弧度内的行程变动量V2。。产生的原因如下: ①螺纹磨床从工件主轴到螺母丝杠的传动链的运动精度,包括头架主轴和顶尖的径向圆 跳动和轴向窜动,齿轮副、蜗轮副的安装误差和运动误差等。 ②工件的安装误差、中心孔和螺纹外圆的圆柱度及丝杠的弯曲振摆。 ③螺纹磨床螺母丝杠副的轴向窜动以及螺母丝杠副自身周期误差对工件的影响。 ④进口轴承机床一夹具一砂轮部件一工件系统的动态刚度。 (2)产生非渐近性局部误差的原因 这类误差对梯形螺纹丝杠是指△P、△L25、△L100、 △L300,对滚珠丝杠是指V300、V。(△L25、△L100、△L 300为在螺纹长度25mm、100mm、 300mm内的螺旋线轴向公差、V㈣、V。为在螺纹长度300mm和有效长度内的行程变动 量)。产生原因如下: ①螺纹磨床的机械校正机构失灵,螺距校正尺调整不当或校正尺变形。 ②螺纹磨床螺母丝杠局部误差的影响,螺母丝杠的局部磨损。 ③螺纹磨床工作台沿床身运动的直线性误差、运行平稳性和爬行。 ④工件丝杠材质不均匀、热处理后硬度不均匀,有“软带”和“硬点”。 ⑤恒温室内温控不准确,在最后精磨过程中温度波动超出允许的范围。 ⑥进口轴承工艺过程中前道工序的误差复映。 ⑦螺纹磨削传动链系统的局部阻尼。 ⑧外界的干扰。 (3)产生渐近性全长累积误差的原因 这类误差对滚珠丝杠是指e;对梯形螺纹丝杠是 指△L。△PL。(L。为有效行程)。产生的原因如下: ①螺纹磨床传动链误差,螺纹交换挂轮计算的理论螺距与实际螺距的误差。 ②床身与工作台的热变形、机床螺母丝杠与工件丝杠热变形不同步。 ,. ③进口轴承机床螺母丝杠副累积误差对工件的影响。 ④在磨削螺纹一次进给走刀过程中,砂轮磨损太快。 ⑤工艺过程中前道工序的累积误差复映。 粗车螺纹(校正螺纹)一淬硬 (滚珠丝杠用中频淬火)一粗磨螺 纹(单线砂轮)一半精磨螺纹一 精磨螺纹 CNC旋风铣(校正螺纹)一中 频淬火(cNc)一粗磨螺纹(单 线或多线砂轮)一半精磨螺纹一 精磨螺纹((’BN) 淬硬(滚珠丝杠用中频淬火) 一螺纹粗磨开槽(单、多线砂轮) 一半精磨螺纹一精磨螺纹 光杆淬硬(滚珠丝杠用中频淬 火)一高速车螺纹(硬质合金刀) 一粗磨螺纹一精磨螺纹 粗车或旋风铣螺纹(校正螺纹) 一沿滚道螺纹槽中频淬火一粗磨 螺纹一半精磨螺纹一精磨螺纹 |

此帖出自信息发布论坛

| ||

|

|

||

活动 更多>>

开源项目 更多>>

- 基于 STM32 Nucleo 的 L62xx 系列双刷直流和步进电机驱动器的评估套件环境

- LT8302 的典型应用 - 具有 65V/3.6A 开关的 42VIN 微功率无光隔离反激式转换器

- 使用 Microchip Technology 的 MIC29502BU 的参考设计

- 萝丽3ver 6ch接收机(超mini)

- LT3091IR 低噪声 4 象限电源的典型应用

- Type-A v1.1

- SP6644UEB,SP6644 评估板,2 至 5.5V DC 至 DC 单输出便携式电源

- RT7237B 2A、18V、1.2MHz同步降压转换器的典型应用

- LF50ACP 5V 延迟开启低压降稳压器的典型应用

- 使用 BittWare 的 XCVU190 的参考设计

随便看看

-

【Follow me第二季第3期】作业任务提交

首先,真心感谢eeworld&&digikey!感谢提供一个很好的学习机会,同时感谢瑞萨做workshop的同学,细致的讲解,反正我看了不下十次。作业内容:首先环境搭建出了点小问题,全靠教学视频和大佬们的帮助:1.【Followme第二季第3期】哪位真的按照视频指南完成 ...

- 预留了 M.2 接口和 PoE 的 Pi 500 的主板

- 给领导的朋友大棚安装了个自动升降篷布的系统,三相电不懂,压敏电阻烧了,差点捅...

- 【免费领取】MPS 工业评估板

- 【微雪 RP2040双核开发板】测试4——温度传感器

- [ ST NUCLEO-U575ZI-Q 测评] 简单的获取温湿度

- [ ST NUCLEO-U575ZI-Q 测评] 开箱

- 如何优化军事应用射频连接器的选择与实现

查找数据手册?

EEWorld Datasheet 技术支持

热门标签

相关文章 更多>>

-

消息称日产、本田正谈判合并,双方有望成立控股公司并纳入三菱

12 月 18 日消息,据日经今日凌晨报道,日本两大汽车制造商本田与日产将展开合并谈判,旨在增强在电动汽车领域的竞争力。 该报道称两家公司计划通过成立一个单一控股公司来运营,并将很快签署一份关于

-

台积电承诺马斯克 只要肯付钱一定给芯片

12月18日消息,据国外媒体报道称,台积电CEO在美国跟马斯克进行了密会,魏哲家还许诺了后者相应芯片的产能。 与英伟达、苹果、亚马逊等科技巨头一样,特斯拉是代工大厂台积电的关键客户。 目前,特斯拉正

- Arm 与高通诉讼进入关键阶段,前者 CEO 出庭淡化制造自家芯片的野心

- 消息称马斯克与台积电董事长魏哲家见面,透露特斯拉未来的重心是 Optimus 人形机器人

- 台积电 2 纳米制程技术细节出炉:性能跃升 15%、功耗降低 30%,晶圆价格上涨

- 黑莓 1.6 亿美元甩卖网络安全业务 Cylance,远低于其 14 亿美元的收购价

- 电动汽车供电设备将实施强制性产品认证管理

- 进口芯片,都在变成“中国制造”

- 打开纳芯微研发体系

- 英特尔联席 CEO 称高通骁龙 PC 退货率处于较高水平

新帖速递

- STM32和无源蜂鸣器播放声音的问题

- 车规级AECQ200介绍,混合铝电解电容器的选择

- 嵌入式教程_DSP技术_DSP实验箱操作教程:2-28 搭建轻量级WEB服务器实验

- OPA847IDBVR运放器国产替代

- AG32VF407测试UART

- 【得捷电子Follow Me第二期】第一章 收到货物的分享

- 请问这个红外接收头是什么型号?能用哪个型号代替?谢谢

- 出售全新未拆封ZYNQ 7Z020 FPGA核心板

- 用在锂电池供电的水表设置上的LORA模块,当有100块水表集中安装在一个楼道内时,节能

- 请问一下,当某个端口被设置为 RX0后,这个端口的输入输出方向还有必要设置吗

- 今年怎么这么难,比疫情时还难,三十了面临失业好迷茫

- 请教稳压管测试问题

- 【小华HC32F448测评】关于小华半导体的UART中断发送和PRINTF构造和重定向

- 【BIGTREETECH PI开发板】 HDMI输出测试

- 【BIGTREETECH PI开发板】+08.音频测试(zmj)

- 免费申请测评:泰坦触觉 TITAN Core开发套件

- TITAN Core开发套件,是将HD触觉反馈技术融入产品的快捷方式。该套件配备了基于ESP32平台的小型专用触觉评估板TITAN Core,以及四个采用泰坦触觉专利技术的TacHammer DRAKE触觉马达。

- 【双极型晶体管的实用选型和使用方法】重点解析

- 报名罗姆直播,听干货,赢【充电宝、取暖器、蓝牙音箱】等好礼!

- 有奖直播 |高速信号完整性分析与测试 — “码”上行动系列线上讲堂

- 直播时间:12月20日(周五)14:00

直播奖励:京东卡、充电宝

- 验证并选择心仪MOSFET,探寻选型奥秘!注册、体验双重好礼等你拿~

- MOSFET 选型有点难

选N沟道MOSFET?还是选P沟道MOSFET?

封装如何选:不同封装尺寸有不同的热阻和耗散功率。

瞬态散热更严苛,热设计需要如何处理?

用东芝在线电路仿真器,一键解锁MOSFET选型的秘密!

- 评论有奖:元器件采购的秘密法宝,助你做个自带“松弛感”的职场人!

- 时间:即日起-12月25日

留言评论赢户外露营车、蓝牙音响!

- 有奖直播报名| 看安世650V IGBT产品有何应用优势

- 为何是高可靠性IGBT的新选择,还能赢【双肩包、京东卡、吸管杯】

【直播时间】12月19日(周四)下午15:00-16:30

- 免费申请测评:RDK X3机器人开发套件

- RDK X3是一款面向生态开发者的嵌入式AI开发板,具备5Tops的端侧推理能力,40pin接口兼容树莓派。搭载了伯努利2.0BPU和4核ARM A53处理器。拥有先进的ISP处理算法,使得在宽动态、低照度场景下,也能得到高质量的图像;同时具备强大的视频处理能力,可同时处理多路Camera Sensor的输入并支持H.264/H.265编解码。

- 下载资料赢好礼!看Vicor模块化电源解决方案如何推动创新

- 活动时间:即日起-2024年12月31日

如何参与:点击活动页内您想了解的模块,找到资料下载即可参与抽奖,活动结束后统一发奖!

- 本周精选下载推荐:电源管理基础Dummies

- 本周小编给大家带来一本超简单、超干货的电子书——《电源管理基础Dummies》!内容深入浅出,排版舒服简洁,分分钟能get到电源管理最核心的知识内容。

关闭

站长推荐 1/9

1/9

1/9

1/9

电子工程世界版权所有

京B2-20211791

京ICP备10001474号-1

电信业务审批[2006]字第258号函

京公网安备 11010802033920号

Copyright © 2005-2024 EEWORLD.com.cn, Inc. All rights reserved

京公网安备 11010802033920号

Copyright © 2005-2024 EEWORLD.com.cn, Inc. All rights reserved

京公网安备 11010802033920号

Copyright © 2005-2024 EEWORLD.com.cn, Inc. All rights reserved

京公网安备 11010802033920号

Copyright © 2005-2024 EEWORLD.com.cn, Inc. All rights reserved

提升卡

提升卡 变色卡

变色卡 千斤顶

千斤顶